PENGELASAN GMAW

1.1 Pengertian Pengelasan

Prosedur pengelasan kelihatannya sangat sepele dan sederhana, namun sebenarnya didalamnya banyak masalah-masalah

yag harus

diatasi di mana pemecahannya

memerlukan

bermacam-macam pengetahuan. Karena itu dalam

pengelasan, pengetahuan

harus turut serta mendampingi

praktek. Secara lebih terperinci dapat dikatakan bahwa dalam

perancangan konstruksi bangunan dan mesin dengan sambungan las, harus direncanakan pula tentang cara pengelasan, cara pemeriksaan, bahan las

dan jenis las yang akan dipergunakan berdasarkan fungsi

dari

bagian-bagian

bangunan atau mesin

yang dirancang.

Definisi las berdasarkan DIN (Deutche Industrie Normen) adalah ikatan

metalurgi pada sambungan

logam atau

logam panduan yang dilaksanakan dalam keadaan lumer atau

cair. Secara umum pengelasan dapat didefinisikan sebagai penyambungan dari beberapa batang logam dengan memanfaatkan energi panas.

Pengelasan

secara umum adalah suatu proses penyambungan

logam

menjadi satu akibat panas dengan

atau

tanpa pengaruh tekanan atau dapat

juga didefinisikan sebagai ikatan metalurgi yang ditimbulkan oleh gaya

tarik menarik

antara atom.

Menurut “Welding Handbook” pengelasan adalah

proses penyambungan bahan yang menghasilkan peleburan

bahan dengan memanasinya dengan suhu yang tepat dengan atau tanpa pemberian tekanan dan dengan atau

tanpa pemakaian bahan pengisi. Pengelasan adalah suatu proses penggabungan logam dimana

logam menjadi

satu akibat panas las, dengan

atau tanpa pengaruh

tekanan,

dan dengan atau tanpa logam pengisi

(Howard,1981).

1.2 Sejarah dan Perkembangan Las MIG ( Metal Inert Gas )

Las MIG (Metal Inert Gas)

merupakan sebuah pengembangan

dari pengelasan GMAW (gas metal arc welding).

Las GMAW mempunyai dua tipe gas pelindung yaitu inert gas dan actif gas yang kemudian sering dikenal dengan sebutan las MIG (Metal Inert Gas) dan las MAG (Metal Actif Gas).

GMAW (gas metal arc welding) atau sering di sebut dengan las MIG (Metal Inert Gas)

mulai dikenalkan di dunia industri pada tahun 1940-an.

Di awal tahun 1950 yang diprakarsai oleh Lyubavshkii and Novoshilov,

melakukan pengembangan GMAW dengan menggunakan diameter elektroda yang lebihbesar dan gas

pelindung yang digunakan adalah karbon dioksida CO2. Pengembangan

ini

menghasilkan percikan elektroda yang tinggi, dan panas pada benda kerja yang sedang. Di

akhir tahun1950 terjadi perkembangan dibidang teknologi power source, dan perkembangan diameter elektroda yang digunakan semakin kecil 0.035" - 0.062"

(0.9 - 1.6 mm).

1.3 Pengertian Las MIG ( Metal Inert Gas )

Las MIG (Metal Inert Gas)

yaitu merupakan proses penyambungan

dua material logam atau lebih menjadi satu melalui proses pencairan setempat, dengan menggunakan

elektroda gulungan (filler metal) yang sama dengan logam dasarnya (base metal) dan menggunakan gas pelindung (inert gas).

Las MIG (Metal Inert

Gas)

merupakan

las

busur gas yang menggunakan

kawat las sekaligus sebagai

elektroda. Elektroda tersebut

berupa gulungan kawat (rol) yang gerakannya diatur

oleh motor listrik. Las ini menggunakan gas argon dan helium sebagai pelindung busur dan logam yang mencair dari pengaruh atmosfir.

Secaraa bagan

perkkembangan llas GMAW (Gas Metaal Arc Weldding) aapat di lihhat dalam gambar sebagai

berikut di bawah ini :

Gambar 3.1 Bagan alur Las GMAW / Las MMIG

1.4

Proses Mesin Las MIG (Metal Inert Gas )

Proses pengelasan

IG (metal inertgas ), panas dari proses pengelasan ini dihasilkan oleh

busur las yang terbentuk diantara elektroda kawat (Wire Electrode) dengan benda

kerja. Selama proses las MIG (Metal Inert Gas), elektroda akan meleleh kemudian

menjadi deposit logam las dan membentuk butiran las. Proses pengelasan MIG (Metal

Inert Gas), beroperasi menggunakan arus searah (DC), biasanya menggunakan

elektroda kawat positif. Ini dikenal sebagai polaritas “terbalik” (Reverse

Polarity). Polaritas searah sangat jarang digunakan karena transfer logam yang

kurang baik dari elektroda kawat ke benda kerja. Hal ini karena pada polaritas searah,

panas terletak pada elektroda. Proses pengelasan MIG (Metal Inert Gas),

menggunakan arus sekitar 50 A hingga mencapai 600 A, biasanya digunakan untuk

tegangan las 15 volt hingga 32 volt. Adapun proses Las MIG dapat dilihat dalam gambar di bawah ini :

Gambar

3.2 Proses penngelasan las MIG (Metaal Inert

Gas)

1.5 Aplikasi Penggunaan Las MIG (Metal Inert Gas )

Penggunaan las MIG (Metal Inert Gas) misalnya digunakan dalam

pengelasan di dunia

Industri untuk pembuatan suatu barang atau alat. Dengan contoh dalam pembuatan kapal terbang, rangka mobil, teralis besi

dan sebagainya. Adapun contoh gambar aplikasi pengunaan las MIG (Metal Inert Gas) dapat dilihat :

Gambar

3.4 Aplikasi Las MIG (Metal Inert Gas)

1.6 Kelebihan dan Kelemahan Las MIG (Metal Inert Gas)

1. Kelebihan Las MIG (Metal Inert Gas)

Penggunaan Las

MIG (Metal Inert Gas) dalam berbagai pengelasan memiliki

beberapa kelebihan antara

lain dapat disebutkan berikut ini :

a)

Sangat efisien dan proses pengerjaan yang cepat.

b)

Dapat digunakan untuk semua posisi pengelasan (welding positif).

c)

Tidak menghasilkan

slag atau terak,layaknya terjadi pada las SMAW.

d)

Memiliki angka

deposisi (deposition

rates) yang lebih

tinggi dibandingkan SMAW.

e)

Membutuhkan kemampuan operator yang baik.

f)

Proses pengelasan MIG (Metal Inert Gas) sangat cocok untuk pekerjaan konstruksi.

2. Kelemahan Las MIG ( Metal Inert Gas )

Pada proses

pengelasan MIG (Metal

Inert

Gas) memiliki beberapa kelemahan, antara lain :

a.

Wire-feeder yang memerlukan pengontrolan yang kontinou.

b.

Sewaktu waktu dapat terjadi Burnback.

c.

Cacat las porositi sering terjadi

akibat pengunaan kualitas gas pelindung yang tidak baik.

d.

Busur yang tidak stabil, akibat ketrampilan operator yang kurang baik.

e.

Pada awalnya set-up pengelasan merupakan permulaan yang sulit.

1.7 Peralatan utama las MIG (Metal Inert Gas)

Peralatan

utama adalah peralatan yang berhubungan langsung dengan proses pengelasan, yakni minimum terdiri dari:

1.

Mesin las

Sistem pembangkit tenaga pada mesin MIG (metal inert gas) pada prinsipnya adalah sama dengan

mesin

SMAW yang dibagi

dalam

2 golongan, yaitu : Mesin las arus bolak balik (Alternating Current / AC Welding Machine) dan Mesin las

arus

searah (Direct Current/DC Welding Machine),

namun sesuai dengan tuntutan pekerjaan dan jenis bahan

yang di las yang

kebanyakan adalah

jenis baja,

maka secara luas proses pengelasan dengan MIG

(metal inert gas) adalah

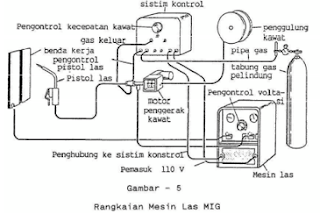

menggunakan mesin las DC. Adapun gambar rangkaian perlengkapan mesin las adalah sebagai

berikut:

Mesin las MIG merupakan mesin las DC,

umumnya berkemampuan sampai 250

amper. Dilengkapi dengan sistem kontrol, penggulung kawat gas pelindung,

system pendingin

dan

rangkaian lain. Sumber tenaga untuk Las MIG

(Metal Inert Gas)

merupakan mesin las bertegangan konstan.

Tenaga yang dikeluarkan dapat berubah-ubah sendiri sesuai dengan panjang busur. Panjang busur adalah jarak antara ujung elektroda ke benda kerja. Panjang busur ini

bisa distel. Bila busur berubah menjadi lebih pendek dari

setelan semula, maka arus bertambah dan kecepatan kawat berkurang. Sehingga panjang busur kembali semula. Sebaliknya bila busur berubah menjadi lebih panjang, arus berkurang, kecepatan kawat elektroda bertambah. Dengan sistem otomatis seperti ini, yaitu mesin yang mengatur sendiri,

maka panjang busur akan konstan dan hasil

pengelasan akan tetap baik. Adapun contoh gambar mesin las mig

sesuai keterangan diatas adalah sebagai berikut :

Gambar 3.6 Mesin las MIG ( metal inert gas )

a)

Pengkutuban langsung

(Direct Current Straight Polarity/ DCSP/ DCEN)

Dengan pengkutuban

langsung berarti kutub positif(+)

mesin las dihubungkan dengan benda kerja dan kutub negatif

(-) dihubungkan dengan kabel elektroda. Dengan hubungan seperti ini panas pengelasan

yang terjadi

1/3 bagian panas

memanaskan

elektroda

sedangkan 2/3 bagian memanaskan benda kerja.

b)

Pengkutuban terbalik (Direct Current Reverce Polarity /DCRP/ DCEP) Pada pengkutuban terbalik,

kutub negatif (-) mesin lasdihubungkan dengan benda kerja, dan

kutub

positif

(+)

dihubungkan dengan elektroda. Pada hubungan semacam ini panas pengelasan yang terjadi

1/3 bagian panas memanaskan benda kerja dan 2/3 bagian memanaskan elektroda.

2. Unit pengontrol Kawat Elektroda (Wire Feeder)

Alat

pengontrol kawat elektroda (wire

feeder unit) adalah alat/

perlengkapan utama pada pengelasan dengan MIG (metal

inert gas). Alat ini biasanya tidak menyatu dengan mesin las, tapi merupakan bagian

yang terpisah dan ditempatkan berdekatan dengan pengelasan. Fungsinya adalah sebagai berukut:

a.

Menempatkan rol kawat elektroda.

b.

Menempatkan kabel las (termasuk welding gun dan nozzle) dan sistem saluran gas pelindung.

c.

Mempermudah

proses/penanganan

pengelasan, dimana wire tersebut dapat dipindah-pindah sesuai kebutuhan.

Pada

dasarnya terdapat tiga jenis wirefeeder; yaitu jenis dorong, jenis tarik, jenis

dorong-tarik. Perbedaannya adalah dari cara menggerakan elektroda dari spool ke

tourch. Kecepatan dari wirefeeder dapat

diatur mulai dari 1 hingga 22 m/menit pada mesin las MIG ( metal inert gas )

performa tinggi, kecepatannya dapat mencapai 30 m/menit).

Gambar 3.8 Gambar

wirefeedeer jenis tarik.

Welding Gun

Gambar

3.9 Welding gun las MIG (metal inert gas)

Untuk jenis rolnya wirefeeder dibagi dalam dua jenis yaitu sistem 2 (dua) rol dan sistem 4 (empat) rol. Sedangkan menurut bidang kontaknya

rol dari wirefeeder

dapat dibagi

menjadi jenis trapesium halus,

jenis setengah lingkaran halus, dan jenis setengah lingkaran kasar.

4.

5. Regulator Gas

Pelindung

Fungsi utama dari

regulator adalah untuk mengatur pemakaian gas. Untuk pemakaian gas pelindung

dalam waktu yang relatif lama, terutama gas

CO2 diperlukan pemanas (heater-vaporizer) yang dipasang

antara silinder gas dan regulator.Hal ini diperlukan agar gas pelindung tersebut tidak membeku yang berakibat terganggunya aliran gas.

Gambar 3.10 Cilinder dan Regulator Gas Pelindung

6. 7. Nozzel Gas Pelindung

Nozzle

gas pelindung akan mengarahkan jaket gas pelindung kepada daerah las. Nozzle

yang besar digunakan untuk proses pengelasan dengan arus listrik yang tinggi.

Nozzle yang lebih kecil digunakan untuk pngelasan dengan arus listrik yang

lebih kecil. Adapun gambar dari pipa kontak dapat dilihat dalam gambar 2.10

Gambar 3.12 Nozzel gas pelindung

1.

Sikat Baja

Untuk membersihkan hasil las, yaitu pengaruh oksidasi udara luar sehingga rigi-rigi las benar-benar bebas dari kotoran, selain itu

digunakan untuk membersihkan bidang benda kerja sebelum dilas.

Gambar

3.13 Sikat baja

2. Smith Tang / Tang Panas

Untuk memegang benda

kerja yang panas dipergunakan smith tang atau tang panas penjepit dengan macam-macam

bentuk, seperti bentuk moncong rata, moncong ulat, moncong serigala dan moncong

kombinasi.

3. Tang Pemotong Kawat

Pada kondisi tertentu, terutama setiap akan memulai pengelasan kawat elektroda

perlu dipotong untuk memperoleh panjang yang ideal. Untuk itu diperlukan tang pemotong kawat.

4. Palu

Setelah proses pengelasan biasanya benda kerja mengalami kerusakan atau cacat pengelasan. Untuk itu dugunakan palu untuk membantu proses pembersihan benda kerja

akibat cacat las.

Tidak ada komentar:

Posting Komentar

semoga bermanfaat